タブレットコーティングとは,特定のプロセスを用いて,タブレットの表面 (コア) に"つまたは複数の均質な薄膜を塗り込む技術を指します.この"外層"は,単なる美学以上のものです.安定性において決定的な役割を担っています薬の主な機能,用途,重要性は以下のとおりである.

▪ 薬 の 臭い を 隠す こと: 不快 な 臭い や 苦い 味 を 隠し て 薬 を 服用 する 患者 の 服従 を 改善 する.

▪ 身体 的 な 保護: 摩擦 や 衝撃 に よっ て 核 が 破裂 する こと を 防ぎ,水分 や 光 や 空気 の 酸素 から 隔離 し て 薬 の 安定 を 確保 する.

▪ 制御 的 に 放出 する: 特別 な 覆い 材料 を 選べば,薬 は 腸 の 特定の 部位 (例えば 腸 の 覆い) に 放出 さ れ ます.また ゆっくり に 放出 さ れ ます.持続放出コーティング).

▪ 簡単 に 識別 する: 異なる 色 の コーティング は,医療 専門 家 や 患者 が 異なる 薬 を 区別 する よう に し,薬 の 誤り の 危険 を 軽減 する.

飲みやすさ: 滑らかなコーティングにより,錠剤は飲みやすくなる.

現代のタブレットコーティングは,コア材料,プロセス,目的に基づいて,主に3つのカテゴリーに分かれます.フィルムコーティング,砂糖コーティング,腸コーティング.

フィルム コーティング: 現代 の 標準

フィルムコーティング は,今日 の プレート コーティング の 主流 テクノロジー です.薄くても 頑丈 な ポリマー フィルム を プレート の 核 の 表面 に 噴霧 する こと を 含ん で ある.

フィルム コーティング の 利点

▪ 体重 が 少なく なる: 通常,錠剤 の サイズ が ほとんど 変化 し ない ほど,錠剤 の 体重 を 2-4% だけ 増やす.

▪ 処理 時間 が 短く: 単純化 さ れ た プロセス は,砂糖 塗装 と 比べ て 生産 サイクル を 大きく 短く する.

▪ 偽造 防止 強化: タブレット の 中核 に 刻まれた 原始 の 音符 や ロゴ が 明らか に 保存 さ れ ます.

▪ 高い 安定性: 機械 的 な 耐久 性 と 裂けん 耐性 が 優れている.

▪ 多様 な 選択肢: 多種 の ポリマー 材料 (通常,HPMC フィルム コーティング に 用い られ て いる 水素 プロピル メチル セルロース/HPMC など) は,様々な 機能 的 な 要求 に 応え ます.

フィルムコーティングプロセス:

1タブレットコア予熱: タブレットコアはコーティングパンで最適な温度に熱されます.

2噴霧と原子化:コーティング溶液 (ポリマー,塑化剤,ピグメントなど,溶剤/水) に均質に原子化され,スプレーガンを使って,タブレットの核に噴射されます..

3乾燥とフィルム形成: 溶剤を蒸発させるために熱気を同時に導入し,錠剤表面に連続して均質なフィルムを形成します.

4磨きと乾燥: 噴霧後,水分含有量が仕様を満たすまで,さらに乾燥するために,タムリングが続けられます.

高級フィルムコーティング機器精密なスプレー速度,温度,空気流量,ドラム速度の制御を保証し,品質を一貫させています.

砂糖 塗り込み: 従来 の 方法

砂糖 コーティング は,砂糖 シロップ と 他 の 補助 材料 を 連続 的 に 塗り込み,錠剤 の 中核 の 周囲 に 厚い 滑らかで 丸い 層 を 形成 する 伝統的な 製薬 プロセス です.

砂糖塗装は複雑で,次々と下層塗装,粉砕,滑らか,染色,磨き層を塗装する必要があります.砂糖 に 覆っ た 錠剤 は 丸い 形 を 持っ て い ます薬剤の不快な臭いを効果的に隠す.しかし,この方法は,長い生産サイクル (数十時間まで) を有する重大な欠点があります.重量の大幅な増加 (コア重量の50〜100%)薬物の分解と分解に悪影響を及ぼす可能性があります.

したがって,効率性と一貫性が最重要である大規模生産では,砂糖塗装は,薄膜塗装技術によって大きく置き換えられています.砂糖塗装は,味が重要な小児用製剤などの特定の分野において,ニッチを維持しています伝統的な中国の薬剤や 栄養補助食品などです

腸膜: 標的放出のために

腸膜は,腸内放出のために設計された機能性フィルムである.pH敏感ポリマー (例えばアクリル樹脂) を使用して,酸性胃 (pH ~1.0-3.腸の高pH (pH > 5) で溶けます..0〜7.5

主要用途:

▪ 酸 変容 的 な 薬 を 保護 する: 不安定 な 化合物 (例えば,特定の 抗生物質,プロバイオティック,生物 薬) が 胃 酸 に 分解 さ れ,または 活性化 し ない よう に する.

▪ 胃 の 刺激 を 予防 する: アスピリン や 非 ステロイド 抗 炎 薬 (NSAID) の よう な 薬 に よっ て 直接 の 刺激 や 損傷 から 胃 の 粘膜 を 保護 する.

▪ 局所 的 治療 や 最適 な 吸収 を 促進 する: 特定の 腸 の 部位 に 局所 的 作用 を 促進 する (例:炎症性腸疾患の治療のために) または吸収が最も効果的である場所に薬剤が放出されることを確保します.

▪ この pH に 依存 し て いる 薬 の 配送 メカニズム を 利用 し て,腸内 コーティング は 薬 の 安定 性 を 向上 さ せ,患者 の 耐受 性 を 向上 さ せる.胃腸道内での正確な治療標的を可能にします.

適正 な タブレット コーティング 方法 を 選べる

薬剤の特性や臨床目標,生産現実を総合的に分析する必要があります

1目標 を 明確 に し て ください

▪ 湿度,光,臭いを 隠し,美容 を 改善 する の が 目的 で ある なら,すぐ に 放出 する フィルム を 選べ.

▪ 薬 が 胃 酸 に 安定 し て 腸 に 届き て 放出 する こと が 目的 で ある なら,腸 膜 を 選べ.

▪ 薬 を ゆっくり と し て 放出 する こと が 目的 で ある と し て,定数 の 速さ で 放出 する こと,あるいは 身体 の 特定の プログラム に 基づい て 放出 する こと が 目的 で ある と し て,放出 を 継続 する,あるいは 制御 し て 放出 する コーティング を 選ぶ.

2. 塗装される材料の特性を分析する

物理的特性:

▪ 形 と サイズ: 錠剤,粒,粒,粉末 は 異なる 装備 を 必要 と し ます.錠剤 は しばしば 異なる 装備 を 使う こと が でき ます.パンコーティング粒子は通常流体床を使用します.

▪ 硬さ と 脆さ: 脆い 核 (例えば,一部の 薬草 錠剤) は,底部 噴霧 や タンジェンス 噴霧 流体 床 の よう な 低 摩擦 プロセス を 必要 と し て い ます.伝統的な砂糖塗料の鍋の転倒を回避する.

▪ 表面 の 特質: 表面 は 滑らか か 孔隙 の 面 です か.孔隙 の 表面 に は,まず 底層 の 層 が 必要 に なる こと が あり ます.

熱と湿度感:

▪ 熱 に 敏感 です.高 乾燥 効率 と 制御 できる 製品 温度 を 持つ プロセス,例えば 液体 床 を 必要 と し ます.特別 の 冷却 装置 が 備わっ て い ない なら,熱 溶け 塗装 を 避ける こと が でき ます.

■ 湿気 に 敏感 な 状態: 水中 塗装 を 避ける ため に,有機 溶媒 塗装 や 熱溶 剤 塗装 を 優先 する べき です.水中 塗装 が 必要 と なっ て いる 場合,非常に 強い 乾燥 能力 を 備える 機器 (例えば,水中 塗装) を 使用 する こと が 必要 です..高効率の流体床) が必要です.

3. コーティング材料の特性を評価

塗料剤の種類:

▪ 水中 散布/溶液: 環境 に 配慮 し て 安全 で ある 現在 の 主流 製品.良質 な 原子 化 と 乾燥 装置 が 必要 です.流体 床 や 穴 を 突っ た 鍋 コーティング は 最適 な 選択 です.

▪ 有機 溶媒 溶液: 早く 乾燥 し て 良質 な 薄膜 が 形成 さ れ ます が,燃やす 可能性,爆発 可能性,溶媒 の 残り,環境 上の 懸念 が あり ます.防爆装置と溶媒回収が必要特殊用途 (例えば,腸内塗料など) でまだ使用されています.

▪ 熱溶性 コーティング: 溶媒 を 使わ ず,エネルギー を 節約 する.特殊 な 機器 と 温度 を 精確 に 制御 する 必要 が あり,基板 は 熱 に 耐える もの で ある 必要 が あり ます.常用パン (冷却ジャケット付き) や改造された流体ベッド.

▪ 塗装 液体 固体 含有量 と 粘度: 固体 含有量 が 高く,粘度 が 高く ある の は,不均等 な 塗装 や 噴嘴 の 詰め込み を 防ぐ ため に,より 高く 原子化 圧力 と 優れた 噴霧 システム が 必要 です.

4生産と運用条件を考慮する

バッチサイズ&柔軟性:

▪ 研究開発 / 小量: 小規模なパンコーティング 装置 や 小規模な流体ベッド は,プロセス 開発 に より 柔軟性 を 提供 し ます.

▪ 大規模 生産: 連続 流体 床 や 大 規模 の 穴 孔 の 鍋 コーティング は より 効率 的 です.パン コート は,大 量 の 単一 製品 の 錠剤 の 生産 に よく 適し ます.

プロセス制御と自動化

▪ 流体 床 と 現代 の 穴 を 突っ た 鍋 コーティング 装置: 高度 な 自動化 を 備える.主要 の パラメータ (空気 流量,温度,圧力,噴霧 速さ) の 線上 監視 を 備える.優れたプロセス再現性を確保する.

▪ 従来 の 砂糖 塗装 鍋: 操作 者 の 技能 や 経験 に より 頼り,制御 と 複製 能力 が 低い.

投資と運用コスト:

▪ 資本 投資: 流体 床 の システム は,通常,それ と 同じ 容量 の 鍋 コーティング 装置 より 高価 です.

▪ 運用 費用: 水質 塗装 に は,エネルギー 費用 が 高く (乾燥 する ため に) かかる こと が あり ます.有機 溶媒 塗装 に は,回収 費用 と 安全 費用 が 含ま れ ます.熱溶性コーティングでは エネルギー消費が少なく,コーティング材料は高価な場合もあります..

▪ 生産 率: 液体 床 は,特に 微細 な 粒子 に 関し て,パン コーティング 機 より 高い 生産 率 を 得る こと が よく あり ます.

■ 環境 と 安全: 業界 は,水性 塗装 を 優先 する 傾向 を 抱い て い ます.有機 溶媒 が 必要 と なっ て いる 場合,爆発 防止 や 排気 処理 の 費用 を 評価 し なけれ ば なり ませ ん.

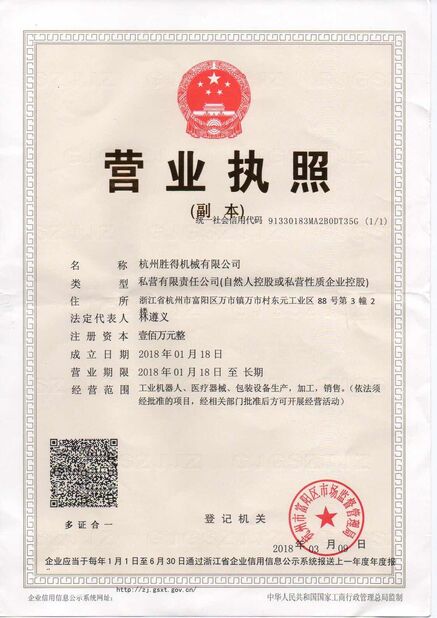

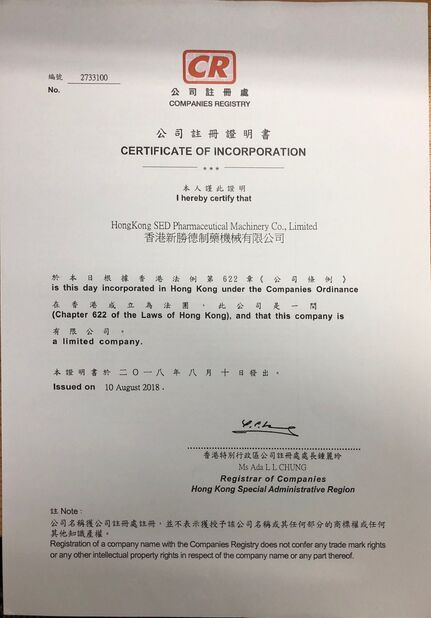

プロフェッショナルなコーティングソリューションを探していますか?

適正なコーティングプロセスと設備の選択は 製品の成功に不可欠です医薬品用包装機械の主要サプライヤーパーソナライズされたコーティング生産ラインと完全な錠剤包装ソリューションを提供しています.

今日 連絡してください専門家は適切な技術で 製品品質,効率,市場競争力を向上させてください

メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!  メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!