製薬業界では 効率と精度は 生産ラインの成功を決定する重要な要素です各ボトルや箱に正しい量の錠剤やカプセルを入れるのは,製品の品質にとって重要だけでなく,会社の評判にも不可欠です.薬剤の製造作業の不可欠な部分になっている. この記事では,薬剤の製造の効率性や正確性を向上させるためのツールとして,なぜ錠剤カウンタが重要なのか,そしてどのようにあなたの生産目標を達成するのに役立つかを調べます.

錠剤カウンターは,錠剤やカプセルを迅速かつ正確に数えるように設計された特殊な装置です.数千もの錠剤を手動で数えるという 課題を想像してみてください 時間がかかり 労働が要するだけでなく 誤りも容易です錠剤カウンタは"錠剤数えるアシスタント"として機能し,このタスクを簡単に実行し,各ボトルまたはパッケージに適切な量の錠剤が含まれていることを保証します.

どうやって?

荷込:錠剤は,手動で食用ホッパーに注入されます.

振動:ホッパーが振動して錠剤を散布し,凝結を防ぐ.

ターンテーブル転送:錠剤は回転するターンテーブルに供給されます.

センサー検出: ターンテーブルにある光電気センサーが,タブレットが通り過ぎるたびに検出します.

計数: センサーが検出した錠剤の数を計数します.

投与: 望ましい 量 に 達 する と,錠剤 は 排泄 管 を 通し て 指定 さ れ た 容器 に 配給 さ れ ます.

錠剤 カウンターの種類

- 手動錠剤カウンター: 小規模生産や予算が限られた企業に最適.手動操作が必要ですが,それでも数え作業を効率的に完了できます.

-半自動錠剤カウンター: 機械と完全自動化システムのバランスを保ち,より効率的で柔軟性を有し,中小規模の生産ラインに適しています.

-全自動錠剤カウンター: 大規模生産に最適で,この機械は迅速かつ正確に錠剤を数えることができ,労働コストを大幅に削減し,全体的な生産効率を高めます.

1生産効率を大幅に向上させる

高速カウント: 1 分間に数百から数千錠まで数える能力があり,手動カウント速度 (手動カウントは1 分間に約 50-100錠) をはるかに上回ります.

継続的な動作: 労働者の疲労による効率の低下をなくす24時間/24日の動作をサポートします.

マルチタスク統合:一部のモデルは同時に数える,満たす,密封する,またはラベルを付けることができるため,異なる生産段階間のダウンタイムを短縮します.

2精度 を 確保 する

非常に低い誤差率: 計算の精度は99.9%を超えることができます (手動誤差率は通常1〜5%です).

ダブルカウントやミスを防ぐ:センサーや画像認識技術を使用して,ダブルカウント,断片,または空瓶などの問題を排除します.

複雑なシナリオに適応可能:不規則な形状の錠剤,微粒子,透明なカプセル (直径0.5mmの微錠剤など) を正確に扱うことができる.

3総コストを削減する

労働費削減: 1台の機械は5〜10人の労働者を置き換えることができ,長期的に労働費を節約できます.

材料廃棄物を最小限に抑える:正確な投与は過填を防止する (例えば,ボトル1本あたり0.5-1錠の節約).

保守費が低く:現代モデルには,モジュール式設計があり,故障率が低く,修理が簡単です.

4規制基準の厳格な遵守

GMP 標準を満たす: 生産データ (バッチ番号,量,時間など) を自動的に記録し,監査の追跡性をサポートします.

人工介入を減らす: 汚染リスクを軽減し,FDA,EMA,および医薬品製造環境に関する他の当局の規制に準拠します.

標準化出力:ボトル/箱ごとに均一な錠剤数を確保し,不一致な投与量によるリコールリスクを軽減します.

5薬物の安全性を向上させる

人間 の 接触 を 最小 に する: 完全 に 閉じ られ た 設計 に よっ て,労働者 が 塵 や 有害 な 物質 に 晒される 危険 が 軽減 さ れ ます.

品質検査機能:一部の高級モデルは,カウントプロセス中にタブレットの欠陥 (例えば,亀裂,変色,または異物) を検出することができます.

汚染防止設計:不老鋼で作られ,清潔な製造要件を満たすため,清潔に容易な構造です.

6柔軟な適応と様々なニーズ

複数の仕様との互換性: 模具の交換やパラメータの調整により,異なるタブレットサイズ/形 (例えば,3mm丸い錠剤から10mm不規則な形状の錠剤まで).

小批量生産をサポートする:一部のモデルは,実験室規模のパッケージ (例えば臨床試験薬) に適した少量の薬物を処理することができます.

スマート調整能力:AI駆動モデルでは,新しいタブレットの特徴を自動的に学習し,セットアップ時間を短縮できます.

7持続可能性を支える

エネルギー効率の良い設計:新しいモデルは従来の機械よりも30~50%少ない電力を消費します.

梱包廃棄物を減らす:正確な数値は,環境規制 (例えばEUPPWD指令) に準拠して過剰な梱包を避ける.

長寿: 高品質な機器は10年以上も使用可能で,電子廃棄物は少なくなります.

8.データ駆動で追跡可能

リアルタイムモニタリング:IoT技術の利用により,生産出力,故障アラート,その他のデータを遠隔モニタリングできます.

生産追跡可能性:自動で電子バッチ記録を生成し,FDA 21 CFR Part 11の電子署名要件を満たします.

データ分析: 設備OEE (総合設備効率) の洞察を提供し,生産計画を最適化します.

| 失敗 |

原因 |

解決策 |

| ブロックされた材料 |

1早く放出する |

ホッパーゲートの放出開口と放出振動プレートの振動振幅を調整 |

| 2振動プレートは適していません. |

材料に対応する振動プレートを置き換える |

| 瓶の位置が不正確 |

1. 瓶の時間は正しく調整されませんでした |

"ボトルブロック時間"と"ボトルリリース時間"の設定を注意深く実行します. |

| 2瓶の口がフード出口の口と一致していない. |

フード出口の位置を調整する |

| 3瓶の軌道が広い |

ボトルとストップバーとボトルサポートバーの間のギャップがそれぞれ約2mmであるようにボトル輸送トラック幅を調整 |

| 記入量の誤り |

1不適切な振動プレート |

適した振動プレートを交換する |

| 2. フラップは移動しないか移動しない |

薬剤ペレットに詰まっているか,接続が解けていないか確認します. |

| アラーム |

1瓶が足りない |

補充ボトル |

| 2光電気ヘッドの感度は,粉塵によって減少します. |

光電頭を掃除する |

コントロールパネルの障害表示処理:

|

欠陥表示

|

意味 |

処理方法 |

| 101~108 |

1~8チャンネルに対応する光電センサーが故障している. |

対応チャネルの光電センサーを見つけ,保守を実行 |

| 80 |

光電感センサー通信の誤り |

通信接続を再確立する |

| 81 |

材料貯蔵の溢れ |

材料の貯蔵庫の材料を空くし,電磁振動器の速度を減らす |

1.清掃

(1) 機械部品の清掃

機械部品は洗剤 (アルコール) とクリーンな布で清掃することができます. 清掃の際に,機械部品の分解順序は以下のとおりです:ホッパー,放電ポート,光電センサー,材料の保管電磁振動器,1段階振動プレート,2段階振動プレート,3段階振動プレート (オプション)

掃除後,逆順に設置します.

(2) 電子部品の清掃

一般に電子部品は清掃を必要としません.しかし,非電子部品を清掃する場合は,電子部品に水や洗剤を噴霧しないように注意してください.必要に応じて,操作パネルをきれいに乾いた布で掃除する,カウンターウィンドウ,信号ライト表面.

(3) 検出部品の清掃

感知器具は敏感な電子部品である.光電感センサーと圧力スイッチの窓を清潔で乾いた布で掃除する.

(4) パネム部品の清掃

圧縮空気の質を確保するために,PP-12は空気入口に空気フィルタを装備し,圧縮空気から水分と汚れを分離し,滑らかな空気経路を確保できます.パネマコンポーネントの信頼性の高い性能と通常の使用寿命.

(5) シリンダーの清掃

清潔で乾燥した布でシリンダーとガスのスプリング棒を掃除し,その後,棒に気圧油を数滴塗りましょう.

(6) バルブの清掃

清掃のためにバルブを分解することは厳禁です.バルブを清掃するには,メーカーに連絡するか交換してください.

警告:粉塵や濃縮した水は,気圧部品の使用寿命を短縮します.気圧部品を清掃する際には,気圧システムが空気源から切り離されていることを確認してください.

2.潤滑剤

| 部品 |

潤滑方法 |

時間間隔 |

潤滑剤 |

|

トランスミッションチェーン

(ボトル配送線内)

|

手動で定期的な潤滑 |

1ヶ月 |

潤滑油 (0°-35°) |

| 3ヶ月 |

油脂 (>35°<0°) |

|

調節ボタン

(幅調節器の調整ボタン)

|

手動で定期的な潤滑 |

1ヶ月 |

潤滑油 (0°-35°) |

| 3ヶ月 |

油脂 (>35°<0°) |

結論

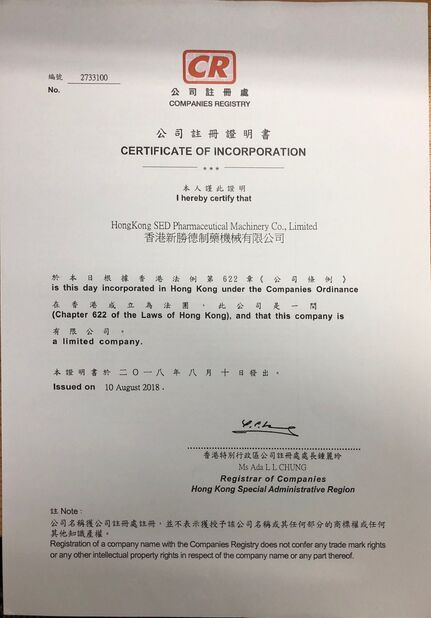

セド・ファーマ: 優れた粒剤ソリューションを提供する理想のパートナー 豊富な販売経験と社内の研究開発と製造能力Sed Pharmaは先進的な設備製造工場と経験豊富なエンジニアリングチームだけでなく,だけでなく,ISO9001,CE,BVなどの多くの国際認証を通過し,すべての機器が最高品質基準を満たしていることを保証します. 私たちは製品だけでなく,販売前・販売後のサービスと技術サポートも提供しています生産ラインの効率を向上させるのに 効率的で信頼性の高いペレティザーを探しているならあなたの特定のニーズに最も適した粒剤ソリューションを推奨し,あなたのビジネスを離陸するのに役立ちます.

メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!  メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!